Газовая

Газовая сварка (Термины и понятия ЗДЕСЬ )

Газопламенная обработка металлов – это ряд технологических процессов, называемых с обработкой металлов высокотемпературным газовым пламенем.

Газовая сварка плавлением, при котором нагрев кромок включаемых частей образует воспламеняющийся газ, горящий на выходе из конфорок для газовой сварки.

Газовое пламя чаще всего возникает в результате сгорания (окисления) горючих газов технического чистого кислорода (чистота не ниже 98,5%). В качестве горючих газов используют ацетилен (заменитель ацетилена – г аз МАППбел+ ), водород, метан, пропан, пропанобутановую смесь, бензин, осветительный керосин.

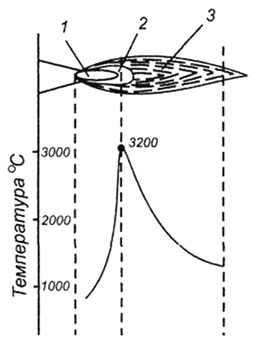

Рисунок 1. Распределение температуры по оси нормального газового пламени

Газовое сварочное ацетиленокислородное «нормальное» пламя имеет форму, схематически изображенную на рисунке 1.

Во внутренней части очага пламени 1 происходит подогрев газовой смеси, поступающей из сопла, до температуры воспламенения. Во внешнем оболочке ядра происходит частичный распад ацетилена. Выделяющиеся части вокруг раскалены, ярко светятся, четко выраженные очертания ядра (температура газа в ядре невелика и не достигает 1500 о С).

Зона 2 является наиболее важной частью сварочного пламени (сварочной зоны). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло баллона, в результате чего здесь достигается максимальная температура. Содержащиеся в сварочной технике газы общепризнанными методами применения к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание металла в металле меняется незначительно.

В случае 3 или факеле пламени догорание газа за счет кислорода, который указывает состав газа в факеле. Содержащиеся в подделках газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения газовой смеси, подаваемой в горелке, а ацетилена называется коэффициентом ?.

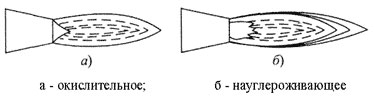

Рисунок 2. Строение ацетиленокислородного пламени:

При ? = 1,1… 1,2 пламя нормальное (см. рисунок 1). При продлении этой встречи, т.е. относительно увеличения содержания кислорода (окислительного пламени), формы и действия пламени из изменения (рис. 2). При этом процессе окисления соединений возгорания пламя светится, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и окислительный характер (содержание проводов в металле вытягивается, выгорает). С уменьшением ?, т.е. при содержании ацетилена в газовых смесях в более длительных режимах обработки замедляются. Ядро удлиняется, и его очертания становятся размытыми. Объем производства увеличивается, часть его оборудования находится в сварочной работе. При большом избытке были ацетилены части мебели и факелы пламени. В этом случае сварочная зона становится науглероживающей, т.е. предусмотрено содержание заключения в металле шва.

Замены пламени ацетиленами в основном соответствуют ацетиленокислородному и имеют три зоны. В отличие от углеводородных газов во-дородно-кислородное пламя светящегося ядра не имеет (нет светящихся быстрых импульсов).

Одним из основных параметров, определяющих тепло, а также значение и рабочие свойства пламени, является его температура. Она различна в различных его участках как по длине вдоль его оси (рисунок 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемого газа. Наблюдается ограниченная температура оси пламени, достигающая максимума в сварке на расстоянии 2…3 мм от конца ядра. Эта зона сварки является основной для плавления металла. Сформироваться? Максимальная температура увеличивается и помещается в мундштуку конфорки. Это ключ к скорости горения смесей при избытке кислорода. При избытке ацетилена (?меньше 1), наоборот, максимальная температура удаляется от мундштука и выводится по величине.

Горючие газы-заменители ацетилена, более дешевые и недефицитные.

При выборе конгресса максимальная температура пламени 2100 о С. При нагреве металла пламя вызывается лучистым, и в основном конвективным теплообменом между потоком самого горячего газа и соприкасающейся с ним поверхностью металла. При вертикальном положении пламени ее растекающийся поток образует на поверхности металла симметричное относительно центра пятно нагревателя. При наклоне пламени пятно нагревателя вытягивается по направлению и сужается с боков. Интенсивность нагрева перед выбросами выше, чем за ним.

Ввод тепла в предмет при газовой сварке происходит на большей площади пятна нагревателя. Источник тепла менее лучший, чем в других способах сварки плавлением. В результате разогрева площади основного металла околошовная зона (термического воздействия) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (короблений).

При газовой сварке металла на сварочной ванне горит газовая фаза всего пламени и особенно сварочной зоны, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество выделено. Состав газовой фазы определяется соотношением газовой смеси и горючего газа в газовой смеси, температурой пламени и различной в ее различных зонах. От этого происходят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основной режим при сварке – это окисление и восстановление. Состояние регулирования зависит от состояния газовой фазы (окислительное и науглероживающее пламя), температурного режима и свойств оксида. При сварке сталей внешнее взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, обладающие большей сродностью к кислороду, чем железо (Al, Si, Mn, Cr и т.д.), могут интенсивно окисляться тогда, когда окисление железа не проходит. Они легко окисляются не только в чистом виде, но и некоторое время в виде легирующих эффектов, чем их содержание выше, тем интенсивнее окисление. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других, вообще не подвергается опасности, и для содержания их угара следует регулировать состав газовой смеси, используя флюсы.

Ввиду относительно невысокого защитного и восстановительного действия раскисление пламени металла в сварочной ванне при сварке сталей включает введение в нее марганца, кремния и других раскислителей через присадочную проволоку. Их действие основано на образовании жидкотекучих шлаков, способствующем их самофлюсированию сварочной ванной. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, кислорода и азота, газовой среды пламени и всасываемого воздуха. Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не сумевшего выделиться, Великобритания может образовать поры. Азот, попадающий в расплавленный металл из воздуха, образует в нем нитриды. Структурные превращения в металлической шва и околошовной арматуре при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл имеет более крупнокристаллическую структуру с равновесными неправильными формами частиц. В нем при сварке стали с добавлением 0,15…0,3 оборотов при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла. Поэтому сварку следует производить с максимально возможной скоростью.

Зона термического воздействия состоит из таких же повреждений, как и при дуговой сварке. Однако ее ширина значительно больше (до 30 мм, при сварке стала большой толщины) и зависит от режима газовой сварки.

В процессе сварки происходит расплавление основных и присадочных металлов. Регулирование степени их плавления газовыми горелками определяется толщиной металла и его теплофизическими причинами. Газовой сваркой выполняют сварные соединения попеременно.

Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла. Металл толщиной 2…5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками.

При сварке металла толщиной более 5 мм используется V- или Х-образная разделка-кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин.

Свариваемые кромки зачищают от загрязнений на 30…50 мм механическими методами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборно-сварочном приспособлении или при необходимости с помощью швов прихваток.

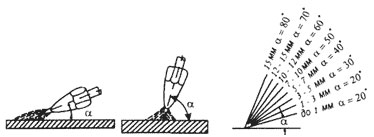

Настройка движения конфорки и наклон ее к поверхности оказывают большое влияние на эффективность нагрева, производительность сварки и качество сварки.

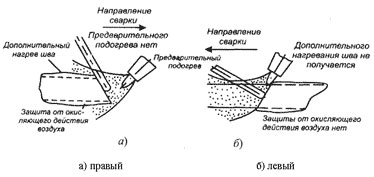

получают два конца сварки: правый и левый (рисунок 3). Внешний вид сварки лучше при использовании электронных способов сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является способ сварки, связанный с предварительным подогревом крома. Однако при большой толщине металла при сварке с разделочной кромкой угол скоса кромок при низком способе сварки на 10…150 меньше, чем при левом. Угол наклона мундштука также может быть на 10…150 меньше. В результате обеспечивается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона пламени к поверхности металла (рис. 4).

Рисунок 3. Способы перемещения конфорок (способы газовой сварки)

Рисунок 4. Изменяемые углы наклона конфорки в зависимости от угла металла

В процессе сварки на плите происходят вращательные движения, и конец мундштука образует зигзагообразный звук. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к металлической поверхности. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рисунок 5). Газовая сварка может производиться в наклонных, вертикальных и потолочных положениях. При сварке вертикальных швов «на подъеме» процесс следует вести левыми, горизонтальными и потолочными способами.

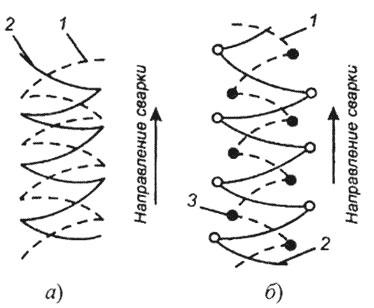

Рисунок 5. Движения конфорок и проволоки

а) при сварке сталь толщиной более 3 мм в неизменном положении;

б) при сварке угловых валиковых швов;

1 – движущаяся струна; 2 – движение конфорки; 3 – место задержек движения

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут быть использованы в газообразном виде при подаче их в зону сварки с горючим газом.

Применение газовой сварки масштабно и разнообразно.

Газовую сварку называют в самолетостроении, где преобладает сварка металлов небольшой толщины (1-3 мм), в условиях химической аппаратуры. Важное значение имеет газовая сварка при прокладке и монтаже трубопроводов самого высокого качества, в особенностях размеров диаметров, до 100 мм. Газовая сварка является незаменимым мощным средством при ремонте, и с этой целью широко используется в ремонтных мастерских для всех видов транспорта, в сельском хозяйстве и т. д. д.

Качество сварных соединений, выполняемых газовой сваркой, выше, чем при дуговых электродах с тонкой ионизирующей обмазкой, но несколько уступает дуговой сварке, выполненной качественными электродами. Основная причина снижения прочности сварных соединений в том, что при газовой сварке не производится легирование наплавленного металла, в то время как при дуговой сварке качественные изделия, содержащие в обмазке ферросплавы, производятся преимущественно легирования. Таким образом, газовая защита, обеспечиваемая излучателем зоны сварочного пламени, для получения качественного сварочного соединения менее эффективна, чем действие качественных электродных обмазок при дуговой сварке.

Производительность газовой сварки, достигаемая при небольших размерах основного металла, быстро снижается с изменением его толщины. При небольших крышках (0,5-1,5 мм) газовая сварка по производительности может превосходить дуговую. С углом глубины металла до 2-3 мм скорости газовой и дуговой сварки уравновешиваются, а затем разница в скоростях быстро увеличивается с углом наклона металла при использовании дуговой сварки. При маленьких крышках общий расход газа на 1 м сварного шва невелик; Общая стоимость 1 м сварного шва может быть меньше, чем на других способах сварки. С появлением глубины основного металла быстро растет стоимость газа и затраты времени на сварку 1 м шва, а газовая сварка становится более дуговой; Разница в стоимости быстро увеличивается с увеличением толщины основного металла. Таким образом, экономическая газовая сварка является наиболее эффективным методом сварки небольших толстых металлов.

Защита при газовой сварке

Взамен электродных обмазок, применяемых при дуговой сварке, в газовой сварке широко используются флюсы, применение которых представляет собой электроды для газовой сварки чугуна, цветных металлов и некоторых специальных сталей. Флюсы добавляют в ванну для растворения окислов и образования легкоплавких шлаков, хорошо растворяющихся на поверхности ванны. Во флюсы можно вводить излучатели и присадки, легирующие наплавленный металл. Флюсы применяются в виде порошков и паст, наносимых на основной металл или на присадочный пруток. Действие флюсов на окислы может быть химическим и физическим, однако часто между ними трудно провести четкую границу.

Химическое действие флюсов заключается в образовании с окислами металлов легкоплавких соединений, устойчивых при высоких температурах. Для химического флюсирования окислов металлов основного характера, например закиси железа FeO, во флюсах образуются окислы кислотного характера, например двуокись кремния SiO2 (кварцевый песок, толстое оконное стекло) и борный ангидрид В2О3 (буру, борную кислоту). Для флюсования окислов кислотного характера, например двуокиси кремния SiO2, следует учитывать соединения, дающие основные окислы. Для этой цели обычно используют соду Na2CO3 и поташ K2SO3, а затем сваривают окислы Na2O и K2O.

Для флюсов-растворителей обычно наблюдаются галоидные соли щелочных и щелочноземельных металлов NaCl, KC1, LiCl, CaCl2, NaF, KF, CaF2 и др., а также углекислые и фосфорнокислые твердые вещества натрия. Для усиления действия флюсов-растворителей в них часто добавляют бисульфаты натрия или калия NaHSO4 и KHSO4.

Cкачать

Cкачать Новинки

Новинки Скидки

Скидки Полезная информация

Полезная информация Новости

Новости