Дуговая в защитных газах

Сварка в защитных газах

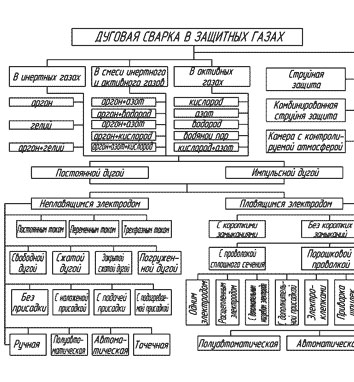

Классификация способов сварки в защитных газах представлена на рисунке 1:

Рисунок 1. Классификация способов сварки в защитных газах

Сварка неплавящимся электродом

При сварке неплавящимся электродом в защитном газе (рисунок 2) в зону дуги, горящей между неплавящимся электродом и изделием через сопло подаётся защитный газ, защищающий неплавящийся электрод и расплавленный основной металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Рисунок 2. Схема сварки неплавящимся электродом

Неплавящийся электрод изготавливают из графита, вольфрама, меди, меди со вставкой из тугоплавкого металла – вольфрама, циркония, гафния.

Защитный газ должен быть инертен к металлу электрода и к свариваемому металлу. В качестве защитного газа при сварке вольфрамовым электродом применяют аргон, гелий, смесь аргона и гелия; для сварки меди медным электродом или медным электродом со вставкой из гафния (циркония) можно применить азот.

Для рационального расходования дорогостоящих инертных газов (Ar, He) при сварке сталей создают комбинированную защиту (рисунок 3).

Рисунок 3. Схема сварки неплавящимся электродом с комбинированной защитой

При сварке металла большой толщины для обеспечения проплавления основного металла и получения требуемых геометрических параметров сварного шва, сварку ведут по зазору или с разделкой кромок с добавлением присадочного (чаще всего в виде проволоки) металла (рисунок 4).

Достоинства способа сварки неплавящимся электродом:

- Высокая устойчивость дуги независимо от рода (полярности) тока;

- Возможно получение металла шва с долей участия основного металла от 0 до 100%;

- Изменяя скорость подачи и угол наклона, профиль, марку присадочной проволоки можно регулировать химический состав металла шва и геометрические параметры сварного шва.

Рисунок 4. Схема сварки неплавящимся электродом с присадкой

Недостатки способа сварки неплавящимся электродом:

- Низкая эффективность использования электрической энергии (коэффициент полезного действия от 0,40 до 0,55);

- Необходимость в устройствах, обеспечивающих начальное возбуждение дуги;

- Высокая скорость охлаждения сварного соединения.Области применения способа сварки неплавящимся электродом:

- Сварка тонколистового металла;

- Сварка сталей всех классов, цветного металла и их сплавов;

- Возможно получение качественных сварных соединений при сварке разнородных металлов.

Сварка плавящимся электродом

При сварке плавящимся электродом в защитном газе (рисунок 5) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Рисунок 5. Схема сварки в защитных газах

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов – раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки (рисунок 6):

- крупнокапельный;

- смешанный;

- мелкокапельный.

При крупнокапельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20 30%) – такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Рисунок 6. Виды переноса электродного металла

Наименьшие потери на разбрызгивание наблюдаются при мелкокапельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов) перенос электродного металла приобретает мелкокапельный (струйный характер). Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

Рекомендуемые значения силы тока для процесса сварки в углекислом газе представлены в таблице 1.

Таблица 1. Допускаемые плотности тока и диапазоны сварочного тока при сварке в углекислом газе

| Диаметр электрода, мм | 1,2 | 1,6 | 2,0 | 3,0 |

| Плотность тока, А/мм2 | 88-195 | 90-160 | 60-140 | 45-70 |

| 310-440 | 200-350 | 160-240 | 78-110 | |

| Сварочный ток, А | 100-220 | 180-320 | 200-450 | 300-500 |

| 350-500 | 400-700 | 500-750 | 550-800 |

Достоинства способа:

- Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

- Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

- Надёжная защита зоны сварки;

- Минимальная чувствительность к образованию оксидов;

- Отсутствие шлаковой корки;

- Возможность сварки во всех пространственных положениях.

Недостатки способа:

- Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

- Мощное излучение дуги;

- Ограничение по сварочному току;

- Сварка возможна только на постоянном токе.

Области применения:

- Сварка тонколистового металла и металла средних толщин (до 20мм);

- Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Cкачать

Cкачать Новинки

Новинки Скидки

Скидки Полезная информация

Полезная информация Новости

Новости