Сварка чугуна

Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед многими материалами, среди которых основные – невысокая стоимость и хорошие литейные свойства. Изделия, изготовленные из него, имеют достаточно высокую прочность и износостойкость при работе на трение и характеризуются меньшей, чем сталь, чувствительностью к концентраторам напряжений. Наряду с перечисленными преимуществами изделия из серого литейного чугуна хорошо обрабатываются режущим инструментом. Последнее вместе с хорошими литейными свойствами позволяет оценить чугун как весьма технологичный материал.

К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,11 % (2,14 %). В этих сплавах обычно присутствует также кремний и некоторое количество марганца, серы и фосфора, а иногда и другие элементы, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др.

В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3C – цементит. В серых чугунах значительная часть углерода находится в структурно-свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения ковких чугунов. Получение белого или серого чугуна зависит от состава и скорости охлаждения.

В зависимости от структуры чугуны классифицируют на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подразделяют на простые, низколегированные (до 2,5 % легирующих элементов), среднелегированные (2,5 … 10 % легирующих элементов) и высоколегированные (свыше 10 % легирующих элементов).

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкции.

Качественно выполненное сварное соединение должно обладать необходимым уровнем механических свойств, плотностью (непроницаемостью) и удовлетворительной обрабатываемостью (обрабатываться режущим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требования (например, одноцветность, жаростойкость и др.).

Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие:

1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или иной формы в различном количестве. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом.

2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие отбеленных участков, имеющих большую плотность (7,4 … 7,7 г/см3), чем серый чугун (6,9 … 7,3 г/см3), создает дополнительные структурные напряжения, способствующие трещинообразованию.

3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва.

4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва.

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров. Влияние скорости охлаждения на структуру металла шва и околошовной зоны может быть охарактеризовано схемой, представленной на рис. 1. В случае низких скоростей охлаждения в чугунном шве и участке околошовной зоны может быть обеспечено сохранение структуры серого чугуна. На схеме W’охл обозначено наибольшее значение скорости охлаждения металла шва и высокотемпературного участка зоны термического влияния при эвтектической температуре, если чугун сваривали без предварительного подогрева.

Практически при любом составе чугуна в шве и высокотемпературном участке околошовной зоны будет иметь место отбеливание. Сварка чугуна с подогревом (300 … 400 °С) уменьшает скорость охлаждения (W”охл ) на рис. 1). При такой скорости охлаждения в шве и на участке околошовной зоны, в зависимости от количества графитизаторов, может быть получен либо белый, либо серый чугун.

Рис. 1 Влияние скорости охлаждения на структуру металла шва и околошовной зоны

При высоком подогреве (600 … 650 °С) скорость охлаждения при эвтектической температуре снижается до W”’охл, при которой отбеливания не происходит. Замедление охлаждения приводит к распаду аустени-та с образованием ферритной или перлитно-ферритной металлической основы. Таким образом, наиболее эффективное средство предотвращения отбеливания металла шва и высокотемпературного участка околошовной зоны, а также резкой закалки на участке околошовной зоны, нагревавшейся выше температуры Ас3, – высокий предварительный или сопутствующий подогрев чугуна до температуры 600 … 650 °С. Сварку с таким подогревом называют горячей сваркой чугуна.

Высокий подогрев и замедленное охлаждение способствуют также ликвидации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, а также уменьшения температурного градиента и термических напряжений.

Сварку с подогревом до температур 300 … 400 °С называют полугорячей, а без предварительного подогрева – холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологические средства воздействия на металл шва с целью повышения качества сварных соединений. К их числу относятся:

- Легирование наплавленного металла элементами-графитизаторами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна;

- Легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферритную структуру, характерную для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле;

- Введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали;

- Применение сварочных материалов, обеспечивающих в наплав ленном металле получение различных сплавов цветных металлов: медно-никелевых, медно-железных, железоникелевых и др., обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Горячая сварка чугуна

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 … 650 °С и медленное охлаждение его после сварки. Технологический процесс горячей сварки состоит из следующих этапов: I – подготовка изделия под сварку; II – предварительный подогрев деталей; III – сварка; IV – последующее охлаждение.0

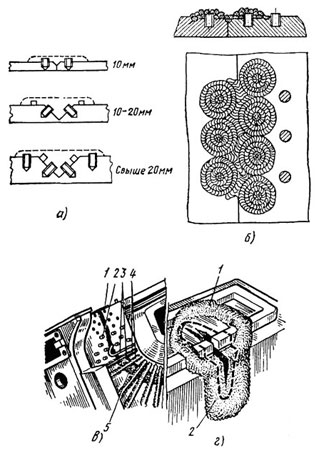

Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 2).

После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120°С, затем проводят дальнейший нагрев под сварку со скоростью 120 … 150°С в час в печах, горнах или временных нагревательных устройствах. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком и др.) или при охлаждении вместе с печами, горнами.

Рис. 2 Формовка места сварки для горячей сварки чугуна

а – несквозной раковины; б – недолива кромки детали, с облицовкой заплавляемой полости графитовыми пластинами; в – общий вид заформованного дефекта; 1 – деталь; 2 – формовка; 3 – графитовые пластины

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т.д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах или в горнах с открытым кожухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха.

Остывание в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 1). Стержни получают отливкой в кокиль и другими способами.

В состав покрытия, наносимого на литые прутки, диаметром 5 … 20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, силикокальций, силикомагний и другие элементы-графитизаторы. Горячую сварку чугуна выполняют на больших токах без перерывов до окончательной заварки дефекта. При больших объемах завариваемого дефекта два сварщика, работающие поочередно.

Табл. 1 Состав чугунных стержней для сварки чугуна

| Марка | C | Si | Mn | P | S | Cr | Ni | Назначение |

| А | 3,0 … 3,5 | 3,0 … 3,4 | 0,5… 0,8 | 0,2 … 0,4 | До 0,08 | До 0,05 | До 0,3 | Для горячей сварки |

| Б | 3,5 … 4,0 | 0,3 … 0,5 | Для горячей и полугорячей сварки |

Для горячей сварки чугуна можно использовать дуговую сварку угольным электродом. По возможности изменения теплового воздействия на свариваемый металл сварка угольным электродом занимает промежуточное положение между газовой сваркой и сваркой плавящимся электродом. Сваривают на постоянном токе, прямой полярности угольными электродами диаметром 8 … 20 мм. Диаметр электрода и силу сварочного тока выбирают в зависимости от толщины свариваемого металла (табл. 2).

В качестве присадочного материала используют прутки марок А и Б. Для перевода тугоплавких окислов в легкоплавкие соединения применяют флюсы на борной основе, чаще всего техническую безводную (прокаленную) буру.

| Толщина металла, мм | Диаметр электрода, мм | Сила тока, А |

| 6 … 10 | 8 … 10 | 280 … 350 |

| 10 … 20 | 10 … 12 | 300 … 400 |

| 20 … 30 | 12 … 16 | 300 … 400 |

| 30 и более | 16 … 18 | 350 … 600 |

| Материал | C | Si | Al | Ti |

| Порошковая проволока Наплавленный металл |

4,5 … 5,0 3,0 … 3,8 | 3,3 … 4,0 3,0 … 3,8 | 0,1 … 0,3 До 0,1 | 0,1 … 0,3 До 0,1 |

| * Остальное Fe |

||||

Горячая сварка чугуна ручным способом, особенно массивных изделий – тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повышающий производительность, – механизированная сварка порошковой проволокой. В состав шихты вводят компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 для горячей сварки чугуна приведен в табл. 3.

Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев к сварным соединениям из чугуна не предъявляется таких требований. Часто, например, достаточно обеспечить только равнопрочность или только хорошую обрабатываемость, или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения из чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т.е. с помощью полугорячей или холодной сварки).

Холодная и полугорячая сварка чугуна электродами, обеспечивающими получение серого чугуна в металле шва

Холодная сварка чугуна электродами положительных результатов не обеспечивает, так как при больших скоростях охлаждения образуется структура белого чугуна в шве и высокотемпературной области околошовной зоны, а также происходит резкая закалка металлической основы участков зоны термического влияния, нагревающихся в процессе сварки выше температуры Ас3. Возникающие при этом деформации превышают деформационную способность металла шва и околошовной зоны, в результате чего образуются трещины.

Для предупреждения отбеливания необходимо обеспечить такой состав металла шва, для которого в этих условиях будет получаться структура серого чугуна с наиболее благоприятной формой графитных включений. Это может быть достигнуто путем введения в наплавленный металл достаточно большого количества графитизаторов и легирования чугуна элементами, способствующими сфероидизации карбидов (магнием). Примером таких электродов могут служить электроды марки ЭМЧ, стержень которых представляет собой чугун с повышенным (до 5,2 %) содержанием кремния, покрытие двухслойное: первый слой – легирующий, второй – обеспечивает газовую и шлаковую защиту. При сварке этими электродами чугунных деталей с толщиной стенки до 12 мм без предварительного подогрева удается получить швы и околошовную зону без отбеливания и закалки. Некоторому замедлению скорости охлаждения при эвтектической температуре способствует реакция между железной окалиной и алюминиевым порошком, протекающая с выделением теплоты.

При сварке этими электродами массивных деталей, для получения бездефектных сварных соединений, приходится их подогревать до температур 400 °С. Для улучшения обрабатываемости и некоторого повышения пластичности металла шва используют электроды из никелевых чугунов, например нирезиста или никросилаля (табл. 4).

Электроды из никелевых чугунов обеспечивают получение швов, обладающих хорошей обрабатываемостью. Тонкое покрытие (М), наносимое на стержни из никелевых чугунов, рекомендуется следующего состава: карборунд 55 %; углекислый барий 23,7 %; жидкое стекло 21,3 %. Сварку выполняют в несколько слоев при возвратно-поступательном перемещении электрода. Основной недостаток электродов из никелевых чугунов – повышенная склонность к образованию горячих трещин.

| Чугун | C | Ni | Si | Cu | Mn |

| Нирезист Никросилаль |

2,0 2,0 … 2,3 |

29 19 … 22 |

1,3 5,2 … 6,4 |

7,6 - |

0,4 0,5 |

| * Остальное Fe |

|||||

Получить в наплавленном металле серый чугун можно, применяя специальные сварочные материалы, которые обеспечивают легирование через электродное покрытие. Примером таких материалов могут служить электроды, стержень которых изготовлен из низкоуглеродистой проволоки, например, марок Св-08 или Св-08А по ГОСТ 2246-70, а в легирующем покрытии содержится достаточное количество элементов-графитизаторов – углерода и кремния. Наиболее характерны электроды марки ЭМЧС, стержень которых состоит из низкоуглеродистой электродной проволоки, а покрытие – из трех слоев:

1-й слой является легирующим, 2-й шлако- и газообразующим, 3-й – газозащитным. Графит и силикомагний, входящие в состав 1-го слоя, служат графитизаторами, причем магний в некоторой степени способствует сфероидизации графита; гематит и алюминий, вступая во взаимодействие, способствуют некоторому снижению скорости охлаждения при эвтектической температуре и тем самым получению в шве структуры серого чугуна.

Применение этих электродов при сварке чугунных изделий с относительно небольшой толщиной свариваемого металла (до 8 … 10 мм) позволяет получить качественные сварные соединения без предварительного подогрева изделия; при больших толщинах необходимо применять полугорячую сварку.

Для холодной и полугорячей сварки чугуна полуавтоматами используют специальные порошковые проволоки, обеспечивающие получение в шве серого чугуна. Для холодной сварки изделий с относительно небольшой толщиной стенок (в месте сварки) рекомендуется проволока марки ГШЧ-1, для полу горячей сварки – проволока ППЧ-2 (табл. 5), а также проволоки ППНЧ-7; МН-25; ПАНЧ-11.

Механизированная сварка порошковой проволокой позволяет получать наплавленный металл близкий по составу и структуре к свариваемому чугуну.

При заварке дефектов в крупных чугунных отливках, для исправления которых необходимо наплавить большой объем металла, а также при изготовлении крупногабаритных массивных изделий из высокопрочных чугунов с шаровидным графитом, можно использовать электрошлаковую сварку пластинчатыми электродами. Эти электроды представляют собой литые чугунные пластины с содержанием элементов-графитизаторов (углерода и кремния), равном содержанию последних в электродных стержнях марок А и Б, и 0,04 … 0,08 % Mg.

Табл. 5 Составы порошковых проволок и наплавленного ими металла для холодной и полугорячей сварки чугуна, %

| Материал | C | Si | Mn | Ti | Al | Назначение |

| Порошковая проволока ППЧ-1 Наплавленный металл (1-й слой) |

6,5 … 7,0 4,5 … 5,5 |

3,8 … 42 3,5 … 4,2 |

0,4 … 0,6 0,5 … 0,9 |

0,4 … 0,6 0,3 … 0,5 |

0,7 … 1,0 0,5 … 0,8 |

Для холодной сварки |

| Порошковая проволока ППЧ-2 Наплавленный металл |

5,7 … 6,5 3,5 … 4,5 |

3,3 … 4,0 3,0 … 3,8 |

0,4 … 0,6 0,5 … 0,9 |

0,4 … 0,6 0,2 … 0,5 |

0,6 … 0,9 0,3 … 0,6 |

Для полугорячей сварки |

При электрошлаковой сварке чугуна применяют фторидные обессеривающие и неокислительные флюсы. Замедленное охлаждение металла шва и околошовной зоны, характерное для электрошлаковой сварки, позволяет получать сварные соединения без отбеленных и закаленных участков, трещин, пор и других дефектов. Электрошлаковая сварка обеспечивает вполне удовлетворительные механические свойства сварных соединений из чугуна и хорошую их обрабатываемость.

Кроме общего подогрева, применяемого при полугорячей сварке различными способами, в ряде случаев (в зависимости от конструкции) можно ограничиться местным подогревом до нужной температуры. В процессе сварки необходимо обращать внимание на то, чтобы изделие в районе сварки не охлаждалось ниже заданной температуры подогрева.

Холодная сварка чугуна электродами, обеспечивающими получение в наплавленном металле низкоуглеродистой стали

Если выполнить наплавку на чугун электродами, предназначенными для сварки углеродистых или низколегированных конструкционных сталей, то в 1-м слое даже при относительно небольшой доле участия основного металла получится высокоуглеродистая сталь, которая при скоростях охлаждения, имеющих место в условиях сварки без предварительного подогрева изделия, приобретает резкую закалку. Поэтому металл 1-го слоя будет иметь высокую твердость, низкую деформационную способность и окажется подверженным образованию холодных трещин, а также пористости. Во 2-м слое, естественно, доля участия чугуна уменьшится, однако содержание углерода в нем будет находиться еще на высоком уровне, что также приведет к закалке и возможному образованию трещин. В последующих слоях доля участия чугуна окажется незначительной, и металл шва будет обладать определенным уровнем пластичности.

В связи со сказанным такие стальные электроды можно применять только для декоративной заварки небольших по размерам дефектов, если к сварному соединению не предъявляются требования обеспечения прочности, плотности и обрабатываемости режущим инструментом. С целью уменьшения доли участия основного металла в шве, а также размеров зоны термического влияния (в том числе и участков отбеливания и закалки) применяют электроды небольших диаметров (для 1-го слоя 3 мм, для 2-го и последующих 3 … 4 мм), на малых токах, не перегревая основной металл.

Сначала выполняют облицовку 1-м слоем. Сварку выполняют короткими участками, валиками небольших сечений вразброс для охлаждения шва и околошовной зоны до температуры 50 … 60 °С. После 3-го слоя можно применять режимы с несколько большей погонной энергией, но также с перерывами, чтобы зона разогрева чугуна была небольшой. Для уменьшения напряжений полезно применять проковку средних слоев.

При сварке чугуна низкоуглеродистыми электродами общего назначения наиболее слабое место сварного соединения – околошовная зона у границы сплавления. Хрупкость этой зоны и наличие в ней трещин нередко приводят к отслаиванию шва от основного металла. Для увеличения прочности сварного соединения, когда к нему не предъявляется других требований (например, при ремонте станин, рам, кронштейнов и других несущих элементов толстостенных конструкций), применяют стальные шпильки, которые частично разгружают наиболее слабую часть сварного соединения – линию сплавления.

Шпильки имеют резьбу, их ввертывают в тело свариваемой детали. Размеры шпилек обычно зависят от толщины свариваемых деталей. Практикой установлены следующие рекомендации: диаметр шпилек 0,3 … 0,4 толщины детали, но не более 12 мм; глубина ввертывания шпилек 1,5 диаметра их, но не более половины толщины свариваемых деталей; высота выступающей части 0,75 … 1,2 диаметра шпильки. Шпильки располагают в шахматном порядке на скошенных кромках деталей и в один ряд на поверхности детали с каждой стороны стыка, причем расстояние между ними должно быть равно 4 … 6 диаметров шпильки.

Сварку выполняют в следующем порядке. Сначала обваривают каждую шпильку и облицовывают поверхности кромок электродами диаметром 3 мм на малых токах. Затем на облицованные кромки и шпильки наплавляют валики и окончательно заполняют разделку (рис. 3).

При сварке деталей с толстыми стенками для уменьшения количества наплавленного металла рекомендуется в шов вваривать связи из круглой или полосовой стали (рис. 3, в). Для удержания расплавленного металла шва рекомендуется заформовать трещину (рис. 3, г).

Для снижения содержания углерода в металле шва предложено выполнять сварку по слою флюса, содержащего до 30 % железной окалины (например: буры 50 %, каустической соды 20 %, железной окалины 30 %).

Рис. 3 Сварка чугуна с применением стальных шпилек

а – установка шпилек при V-образной подготовке кромок; б – обварка шпилек;

в – вварка стальных связей: 1 – отверстия с резьбой;

2 – шпильки; 3 – связи; 4 – обварка шпилек и связей; 5 – заварка трещин;

г – формовка при сварке чугуна: 1 – верхняя; 2 – боковая

Углерод, попадающий в сварочную ванну, в высокотемпературной ее части активно окисляется и выводится из нее в виде окиси углерода, не растворимой в металле. В результате концентрация углерода к моменту затвердевания сварочной ванны снижается. Твердость металла шва уменьшается, деформационная способность возрастает.

Однако для более полного эффекта выжигания углерода необходимо применять режимы сварки, характеризующиеся относительно большой погонной энергией, что, однако, отрицательно сказывается на околошовной зоне: в ней образуются значительные по размерам участки отбеливания и закалки, приводящие к образованию трещин. При сварке чугуна с достаточно высоким содержанием элементов-графитизаторов при небольшой толщине стенки свариваемых деталей можно получить положительные результаты частичной релаксацией сварочных напряжений, что снижает вероятность образования трещин в зоне термического влияния.

Для сварки чугуна используют медно-железные, медно-никелевые и железоникелевые электроды. Существует несколько типов медно-железных электродов:

1. Медный стержень с оплеткой из жести толщиной 0,25 … 0,3 мм, которую в виде ленты шириной 5 … 7 мм навивают на стержень по винтовой линии. На электрод наносят ионизирующее толстое покрытие. Либо электрод со стержнем, изготовленным из комбинированной проволоки, представляющий собой сердечник стальной проволоки, плотно за прессованный в медную трубку, изготовляют на станках для производства порошковой проволоки.

Может быть также и другой вариант: медный стержень со стальной оболочкой. Во всех разновидностях содержание железа в наплавленном металле не должно превышать 10 … 15 %, так как в противном случае в шве образуются (в большом количестве) очень твердые включения железа с высоким содержанием углерода, ухудшающие обрабатываемость и снижающие пластичность шва.

2. Пучок электродов, состоящий из одного или двух медных стержней и стального электрода с защитным покрытием любой марки. Пучок связывают в четырех-пяти местах медной проволокой и на конце, вставляемом в электрододержатель, прихватывают для надежного контакта между всеми стержнями.

3. Наиболее совершенные из числа медно-железных электродов – электроды марки ОЗЧ-1, представляющие собой медный стержень диаметром 4 … 5 мм, на который нанесено покрытие, состоящее из сухой смеси покрытия УОНИ-13 (50 %) и железного порошка (50 %), замешенных на жидком стекле.

Медно-железный сплав в шве получается также при сварке медными электродами по слою специального флюса, который состоит из прокаленной буры (50 %), каустической соды (20 %), железной окалины (15 %) и железного порошка (15 %). Флюс насыпают слоем толщиной около 10 мм, расплавляют дугой; далее по мере перемешивания дуга горит между медным электродом и расплавленным флюсом.

Сварку медно-железными электродами всех типов следует выполнять таким образом, чтобы не допускать сильного разогрева свариваемых деталей: на минимально возможных токах, обеспечивающих стабильное горение дуги, короткими участками вразброс, с перерывами для охлаждения свариваемых деталей.

Более удачным оказался другой путь. В металл шва вводят сильный карбидообразователь – ванадий. В этом случае в основном образуются карбиды данного элемента, не растворяющиеся в железе и имеющие форму мелкодисперсных нетвердых включений. Металлическая основа при этом оказывается обезуглероженной и достаточно пластичной. Примером могут служить электроды марки ЦЧ-4 со стержнем из низкоуглеродистой проволоки марок Св-08 или Св-08А и покрытием следующего состава: мрамор 12 %, плавиковый шпат 16 %, феррованадий 66 %, ферросилиций 4 %, поташ 2 %, жидкое стекло 30 % массы сухой смеси.

Металл, наплавленный этими электродами, имеет следующий состав: до 0,15 % С; до 0,6 % Si; 0,5 % Мn; 8,5 … 0,5 % V; серы и фосфора до 0,04 % каждого. Этими электродами сначала облицовывают кромки на малых токах. Сварку выполняют параллельными валиками с перекрытием каждого предыдущего на половину его ширины. После 2-го слоя силу тока увеличивают на 15 … 20 %; окончательно разделку заполняют электродами УОНИ-13/45.

Область применения таких электродов – сварка поврежденных деталей и заварка дефектов в отливках из серого и высокопрочного чугуна. В случае необходимости можно также сваривать соединения серого и высокопрочного чугуна со сталью. Сварные соединения, выполненные этими электродами, имеют удовлетворительную обрабатываемость, плотность и достаточно высокую прочность. К способам, обеспечивающим получение в наплавленном металле низкоуглеродистой стали, можно также отнести механизированную сварку короткими участками электродной проволокой марок Св-08ГС или Св-08Г2С диаметром 0,8 ..-. 1 мм в углекислом газе. Сила сварочного тока составляет 50 … 75 А, напряжение дуги 18 … 21 В, скорость сварки 10 … 12 м/ч.

Холодная сварка чугуна электродами, обеспечивающими получение в металле шва цветных и специальных сплавов

Для получения швов, обладающих достаточно высокой пластичностью в холодном состоянии, применяют электроды, обеспечивающие получение в наплавленном металле сплавов на основе меди и никеля. Медь и никель не образуют соединений с углеродом, но их наличие в сплаве уменьшает растворимость углерода в железе и способствует графитизации. Поэтому, попадая в зону неполного расплавления, прилегающую к шву, они уменьшают вероятность отбеливания. Кроме того, повышению пластичности металла шва способствует возможность проковки наплавленного металла в горячем состоянии для уменьшения уровня сварочных напряжений. Проковка обязательна, так как при этом уменьшается опасность образования трещин в околошовной зоне.

Общий недостаток медно-железных электродов – неоднородная структура шва: мягкая медная основа и очень твердые включения железной составляющей, затрудняющие обработку и препятствующие получению высокой чистоты обработанной поверхности. Несколько лучшей обрабатываемостью обладают швы, выполненные электродами марки АНЧ-1, стержень которых состоит из аустенитной стали марки Св-04Х18Н9 и медной оболочки. На электрод наносят покрытие фтористокальциевого типа.

Наиболее рационально применять медно-железные электроды для заварки отдельных несквозных пороков или небольших неплотностей, создающих течи на отливках ответственного назначения, в том числе работающих под давлением (фланцы, подшипники).

Медно-никелевые электроды в производстве применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твердости недопустимо. Положительные свойства таких электродов в том, что никель не растворяет углерод и не образует структур, имеющих высокую твердость после нагрева и быстрого охлаждения. Отбеливание зоны частичного расплавления при небольших ее размерах практически отсутствует, так как медь и никель (элементы-графитизаторы) проникая в этот участок, оказывают положительное действие. В то же время никель и железо обладают неограниченной растворимостью, способствуя надежному сплавлению.

Для изготовления электродов используют и медно-никелевые сплавы: монель-металл, содержащий 65 … 75 % Ni, 27 … 30 % Си, 2 … 3 % Fe и 1,2 … 1,8 % Мn (например, НМЖМц 28-2,5-1,5); константан, содержащий ~ 60 % Ni и ~ 40 % Сu (МНМц 40-1,5); нихром (Х20Н80).

Недостатки этих сплавов – их высокая стоимость и дефицитность, а также большая усадка, приводящая к образованию горячих трещин. Горячие трещины иногда имеют вид сплошной сетки, что снижает прочность сварного соединения. В связи с этим данные сплавы не рекомендуется применять для заварки трещин в изделиях, которые несут силовую нагрузку. Заварка же отдельных мелких раковин позволяет получить хорошие результаты, так как обеспечивает возможность последующей механической обработки.

Находят применение в промышленности электроды марок МНЧ-1 со стержнем из монель-металла и МНЧ-2 со стержнем из константана. Обе марки имеют электродные покрытия вида типа Б. Сварку выполняют электродами диаметром 3 … 4 мм, ниточным швом, короткими участками при возвратно-поступательном движении электрода, не допуская перегрева детали, для чего рекомендуются перерывы для охлаждения. Наплавленные валики в горячем состоянии следует тщательно проковывать ударами легкого молотка. Для заварки отдельных небольших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна, пороков, выявленных на механически обработанных поверхностях изделий и при ремонте оборудования из чугунного литья, используют также железоникелевые электроды со стержнем из сплава, содержащего 40 … 60 % Ni и 60 … 40 % Fe.

При сварке такими электродами обеспечивается достаточно высокая прочность и некоторая вязкость металла шва. Железоникелевые электроды обладают определенными преимуществами, к числу которых кроме высокой прочности можно отнести меньшую, чем у медно-никелевых сплавов, литейную усадку, одноцветность наплавки с чугуном. Примером электродов такого типа могут служить электроды марки ЦЧ-ЗА со стержнем из проволоки Св-08Н50 и покрытием из доломита (35 %), плавикового шпата (25 %), графита черного (10 %) и ферросилиция (30 %), замешенных на жидком стекле. Чугун также можно сваривать в среде аргона проволокой из меди МНЖКТ 5-1-0,2-0,2, содержащей никель, железо, кремний, титан.

Необходимо всегда иметь в виду, что все электроды, содержащие никель, дефицитны и могут применяться для сварки чугуна ограниченно, например, для заварки небольших раковин, вскрытых на последних операциях механической обработки, в деталях больших размеров и большой жесткости.

Газовая сварка чугуна

Газовая сварка чугуна является одним из наиболее надежных способов, позволяющих получать наплавленный металл по свойствам, близким к основному металлу. Это обусловлено тем, что при газовой сварке происходит более длительный и равномерный нагрев и охлаждение детали, чем при дуговой сварке, а поэтому обеспечиваются лучшие условия для графитизации углерода в наплавленном металле и менее вероятно появление в соседних со швом участках зон отбеленного чугуна. Уменьшаются внутренние напряжения в свариваемом изделии и возможность образования в нем трещин.

Газовую сварку серого чугуна лучше вести с применением предварительного подогрева. Скос кромок делают односторонний (V-образный), с углом раскрытия 90°. Кромки тщательно очищают от масла, ржавчины и грязи щеткой или пескоструйным аппаратом и прогревают пламенем горелки. В качестве присадочных прутков для сварки и наплавки используют чугунные стержни диаметром 6; 8; 10; 12; 14 и 16 мм, длиной 400 … 700 мм марок “А” и “Б” (см. табл. 1), а также: НЧ-1 -для низкотемпературной газовой сварки тонкостенных отливок; НЧ-2 -для низкотемпературной газовой сварки толстостенных отливок; ВЧ и ХЧ т- для износостойкой наплавки.

Прутки выпускаются: 0 6 мм, длиной 350 мм: 0 8 … 10 и 12 … 16 мм, длиной 450 мм.

Прутки должны иметь следующую характеристику:

| Марка прута | НЧ-1 | [0,2] | [0,3] | [0,4] |

| Химический состав, % | ||||

| углерод | 3 … 3,5 | 3 … 3,5 | 2,5 … 3 | 2,5 … 3 |

| кремний | 3 … 3,4 | 3,5 … 4 | 1 … 1,5 | 1,2 … 1,5 |

| марганец | 0,5 … 0,8 | 0,5 … 0,8 | 0,2 … 0,6 | 0,5 … 0,8 |

| сера, не более | 0,05 | 0,05 | 0,05 | 0,05 |

| фосфор | 0,2 … 0,4 | 0,2 … 0,4 | Не более | 0,1 |

| титан | 0,03 … 0,06 | - | - | |

| хром | - | 1,2 … 2,0 | - | - |

| Твердость поверхности наплавленного слоя |

44 … 46 HRC |

48 … 52 HRC |

|

|

При малом объеме сварки, а также при сварке тонкостенных деталей без подогрева или с местным подогревом, охлаждение металла происходит быстрее. Поэтому в прутках марки Б увеличено содержание кремния, который способствует выделению углерода в виде графита, а также содержится больше фосфора.

Диаметр прутка берется равным половине толщины основного металла.

При газовой сварке чугуна необходимо применение флюса, который:

1. Растворяет тугоплавкие окислы железа, кремния и марганца, переводя их в легкоплавкие шлаки;

2. Окисляет и частично растворяет графитные включения чугуна, создавая микроуглубления, улучшающие сплавляемость;

3. Защищает ванну от окисления;

4. Увеличивает жидкотекучесть шлаков и металла ванны.

В качестве флюса используют прокаленную буру или смесь состава: 56 % буры, 22 % углекислого натрия (соды) и 22 % углекислого калия (поташа). Применяют также флюс, состоящий из углекислого и двууглекислого натрия (по 50 %). Хорошей раскисляющей способностью обладает флюс ФСЧ-1, состоящий из 23 % буры прокаленной, 27 % углекислого натрия, 50 % азотнокислого натрия.

Флюс ФСЧ-1 предназначен преимущественно для заварки больших дефектов, а флюс ФСЧ-2, отличающийся от ФСЧ-1 добавкой углекислого лития, применяют для заварки небольших деталей и низкотемпературной сварки.

Хорошие результаты дает также сварка чугуна с применением газообразного флюса БМ-1, состоящего из летучей борорганической жидкости.

Пруток при сварке следует чаще погружать во флюс, а флюс подсыпать в сварочную ванну. Наконечник горелки должен обеспечивать подачу 100 … 120 дм3/ч ацетилена на 1 мм толщины металла. Кромки скашивают только при толщине стенки более 4 мм.

Сварочное пламя должно быть нормальным или науглероживающим, так как окислительное пламя вызывает сильное местное выгорание кремния и в металле шва образуются зерна белого чугуна. Металл хорошо прогревают, сварку выполняют в нижнем положении быстро, а для массивных деталей желательно двумя горелками одновременно. Концом прутка следует все время перемешивать металл сварочной ванны для облегчения выхода из него растворенных газов, чтобы шов получился непористым.

При сварке пруток погружают в сварочную ванну только после нагрева его конца до температуры светло-красного каления, так как ненагретый пруток может вызвать местное отбеливание чугуна. Пруток вынимают из ванны возможно реже и только для того, чтобы покрыть его флюсом.

Ядро пламени можно периодически удалять от поверхности ванны, которая, однако, все время должна быть закрыта восстановительной частью пламени. Излишняя задержка пламени на одном месте приводит к выгоранию углерода и кремния в данном месте шва, что может вызвать отбеливание чугуна.

Детали сложной формы, имеющие неодинаковое сечение в различных частях, отверстия, перемычки и т.д., во избежание появления в них трещин и внутренних напряжений от неравномерного нагрева необходимо сваривать только с общим предварительным подогревом.

После сварки изделие закрывают асбестом и оно должно медленно остывать.

Низкотемпературная пайка-сварка чугуна латунными припоями. Процесс протекает при температуре 700 … 750 °С, при которой в чугуне не происходит структурных изменений. Это исключает опасность отбеливания чугуна и уменьшает возможность образования трещин. Пайку-сварку целесообразно применять при исправлении дефектов на уже обработанных поверхностях, где важно сохранить первоначальную форму изделия, нельзя использовать предварительный подогрев, а также в тонких сечениях, когда необходимо снизить опасность возникновения деформации. Этот способ позволяет получать соединения чугуна с чугуном и другими металлами, что упрощает конструкцию отливок.

В качестве припоя используется кремнистая латунь ЛОК-59-1-0,3, содержащая до 0,4 % кремния. Временное сопротивление металла шва при разрыве равно 230 МПа, твердость НВ 100.

Для пайки-сварки изделий, к механическим свойствам и товарному виду которых предъявляются повышенные требования, применяется припой ЛОМНА-54-1-10-4-02, содержащий медь, олово, марганец, никель и до 0,6 % алюминия. При пайке-сварке этим припоем металл паяносварного шва имеет цвет чугуна, твердость 180 … 200 НВ и временное сопротивление разрыву 280 … 340 МПа.

Применяется поверхностно-активный флюс марки ФПСН-2, содержащий 50 % борной кислоты (Н3ВОз), 25 % углекислого лития (LiCO3), 25 % углекислого натрия (Na2CO3) и галоидосодержащую добавку для удаления вязкой окиси алюминия, образующейся в процессе пайки-сварки.

Флюс плавится при 650 °С и служит индикатором начала процесса. Пайку выполняют обычной сварочной горелкой, работающей на ацетилене или газах-заменителях. Пламя должно быть нормальным. Кромки подготавливают механической обработкой. На поверхности чугуна не допускается грязь, окалина. Следы жиров удаляют протиркой растворителями (ацетоном, бензином и др.). Флюс наносят на основной металл после предварительного подогрева кромок до 300 … 400 °С. Пайку-сварку начинают в момент плавления флюса, направляя пламя на прилегающие к разделке участки основного металла во избежание раздувания флюса. Расплавленный флюс прутком припоя равномерно распределяют по всей поверхности свариваемого места; затем пламя направляют на конец прутка, оплавляют его и по спирали снизу вверх заполняют разделку металлом припоя. Сразу же после затвердевания наплавки ее проковывают медным молотком.

Низкотемпературная сварка-заварка литейных дефектов в чугунных деталях.

Данный способ состоит в заварке литейных дефектов без расплавления основного металла. Применяются присадочные прутки НЧ-1 и НЧ-2.

Флюсы-пасты, применяемые для сварки, содержат 5 % двуокиси титана, 10 % азотнокислого калия, 12 % фтористого натрия, 40 % буры плавленой, 11 % ферротитана, 15 % углекислого лития, 7 % железного порошка, 7 весовых частей керосина на 50 частей сухой смеси. При заварке тонкостенных изделий прутками НЧ-1 можно применять флюс ФСЧ-1.

При сварке прутками НЧ-2 используется флюс ФСЧ-2, состоящий из 18 % буры, 25 % углекислого натрия, 56,5 % азотнокислого натрия, 0,5 % углекислого лития.

Место сварки зачищают до металлического блеска. При толщине стенки до 10 мм кромкам придают V-образную форму с углом раскрытия 70 … 90°, при толщине стенки более 10 мм – Х-образную. Литейные дефекты (поры, шлаковые включения) вырубают и кромки разделывают с общим углом раскрытия шва 45 … 60°.

Перед сваркой деталь подвергают местному нагреву горелкой до 300 … 400 °С, детали более сложной формы – общему нагреву в печи до той же температуры.

На нагретую поверхность наносят слой флюса-пасты и место сварки нагревают горелкой до 820 … 860 °С. Пламя должно быть нормальным. При такой температуре флюс-паста начинает плавиться, покрывая место сварки тонкой пленкой. Присадочный стержень покрывается флюсом-пастой и расплавляется, постепенно растекаясь по завариваемой поверхности. Сварку ведут справа налево, пламя горелки перемещают впереди шва. После заварки изделие медленно охлаждают в песке или под слоем асбеста.

Такой способ сварки обеспечивает отсутствие зоны отбеленного чугуна, так как основной металл не доводится до состояния плавления, наплавка получается плотной, мягкой и хорошо обрабатывается резцом. Ремонтируемое изделие испытывает незначительные внутренние напряжения, и трещины при заварке не образуются.

Для низкотемпературной сварки чугуна используют пропан-бутан-кислородное пламя с подогревом мундштука (2700 °С) и горелки ГЗУ-1-62 и ГЗМ-1-62. Для сварки применяются прутки НЧ-1 и НЧ-2 указанного выше состава. Мощность пламени должна составлять 60 … 70 дм /ч пропан-бутана на 1 мм толщины металла, пламя нормальное. При сварке металла толщиной 6 … 12 мм применяют V-образную подготовку кромок без притупления с увеличенным зазором (до 3 мм) и углом разделки кромок 55°. Пруток держат под углом 30 … 35°, а мундштук горелки под углом 45° к поверхности металла. Предварительно очищенные кромки нагревают до 300 … 400 °С, покрывают их флюсом и снова нагревают до 820 … 860 °С (“отпотевания”). В этот момент в пламя вводят покрытый флюсом пруток и перемешивают его концом ванну, заполняя ее металлом доверху с небольшой выпуклостью. Сварку ведут без перерыва. При толщине металла 6 мм делают один проход, при 9 … 12 мм – два прохода.

Применяют следующие режимы сварки:

| Толщина, мм | 6 | 9 | 12 |

| Номер наконечника | 5 | 6 | 7 |

| Скорость сварки, м/ч | 1,7 | 1,8 | 0,48 |

| Производительность наплавки, кг/ч | 0,73 | 0,86 | 1,13 |

Металл наплавки имеет структуру с равномерно распределенным мелкопластинчатым графитом, твердость металла шва и переходной зоны 220 … 245 НВ при твердости основного металла 140 … 160 НВ.

Наряду с пропан-бутаном можно применять и другие газы-заменители: природный газ, городской газ и т.п.

Источник: Технология и оборудование сварки плавлением и термической резки: Учебник для вузов.- А.И.Акулов, В.П. Алехин, С.И. Ермаков и др.- М.: 2003

ПАМЯТКА СВАРЩИКУ

по ремонтной сварке чугуна ферроникелевыми покрытыми сварочными электродами CHC 408.

1. Разделку места сварки необходимо выполнить по возможности без острых кромок. Концы трещины необходимо засверлить. Разделку можно производить с применением специальных разделочных электродов, например AS Oluk Acma торговой марки “Askaynak”.

2. Электроды для сварки чугуна перед их применением желательно прокалить в течение одного часа при температуре 150°С.

3. Перед сваркой свариваемое изделие и место сварки не подогревать.

4. При сварке не допускать сильного нагрева свариваемого изделия. Температура изделия вблизи околошовной зоны не должна превышать 60°С.

5. Сварку вести короткими валиками, длина которых за один проход не должна превышать 10 диаметров электрода.

6. Каждый валик сразу же после обрыва электрической дуги проковать.

7. Сварку производить в следующей последовательности: сначала произвести облицовку разделки, а затем уже заполнить всю ванну. Для сварки использовать источник питания постоянного тока. Полярность подключения прямая, т.е. “минус” на электрод.

Рис. 4 Схематичное изображение разделки и сварки.

Сначала производится облицовка, затем – заполнение ванны.

Для облицовки может применяться также электрод CHC 308.

Разделка – без острых кромок.

Механические свойства:

| Условие | 0,2% Предел текучести, MPa | Предел прочности, MPa | Удлинение A (Lo=5d) % |

Твердость |

| Сварка | > 340 | > 500 | > 18 | 190 HB |

Сварочный ток:

| Ø, мм | 2,5 | 3,2 | 4,0 |

| Ток, А | 50-80 | 80-100 | 110-140 |

Cкачать

Cкачать Новинки

Новинки Скидки

Скидки Полезная информация

Полезная информация Новости

Новости